Jak wybrać materiał ścierny do urządzeń do piaskowania

Zadanie szybkiego i wysokiej jakości czyszczenia powierzchni dowolnego materiału ma ogromne znaczenie w różnych dziedzinach działalności. Na przykład, w warsztatach samochodowych zajmujących się malowaniem samochodów jest niezmiernie konieczne: po wstępnym przygotowaniu ciała farba przylega lepiej, trwa dłużej. Nie można również nie wspomnieć o potrzebie czyszczenia metalowych przedmiotów ze śladów korozji w przemyśle, odkamieniania i żużli ze spawów i wielu innych. Aby wykonać pracę o wysokiej wydajności i jednocześnie osiągnąć akceptowalną wydajność ekonomiczną, należy wybrać odpowiedni materiał ścierny do piaskowania.

Treść

Czym jest piaskowanie

Technika piaskowania została opatentowana w 1870 r. Przez amerykańskiego wynalazcę Benjamina Tilmana. Jeśli opiszemy tę technologię w prosty sposób, możemy wyobrazić sobie proces obróbki powierzchni w następujący sposób:

- wybiera proszek ścierny, specjalnie stworzony lub odpowiedni do rozwiązania jednego lub innego zadania;

- sprężarka pneumatyczna działa jako źródło energii;

- piasek, lecący z ogromną prędkością z dyszy o specjalnej konstrukcji wraz z powietrzem, z siłą uderza w powierzchnię, która ma być traktowana.

W wyniku takiej ekspozycji z metalu, drewna, tworzywa sztucznego wszelkie zanieczyszczenia i pokrycia są usuwane.

Proste i powszechne materiały zapewniają najwyższą ekonomiczną efektywność użytkowania i osiągane wyniki obróbki. W szczególności może być z powodzeniem stosowany do piaskowania zwykłego przesianego piasek rzeczny. W tym przypadku możliwe jest wybranie, że tak powiem, charakterystyk płynu roboczego (na przykład wielkości cząstek) w celu uzyskania pożądanej prędkości działania i końcowych parametrów powierzchni.

Jeśli jednak weźmiesz piasek do pracy z maszyną do piaskowania, powinieneś zrozumieć, że ten materiał ma zarówno zalety, jak i wady. Te ostatnie są tak ciężkie, że obróbka takim ścierniwem jest zabroniona w niektórych krajach na poziomie legislacyjnym.

Cechy wykorzystania piasku kwarcowego

Piasek do urządzeń do piaskowania w obróbce powierzchni przemysłowych lub do pracy w małym warsztacie może być różnych typów. Zgłoś się do:

- rzeka, typ osadowy o wysokiej jednolitości ułamkowej;

- rzeka, typ aluwialny o dość dużej dyspersji wielkości ziaren piasku;

- wydobycie kamieniołomów;

- kwarc pochodzenia naturalnego;

- kwarcowa produkcja przemysłowa.

Typy piasku na liście można uznać za aukcję pod względem funkcjonalności ściernej. Rzeka aluwialna - najsłabsza. Z jego pomocą wykonuj ostateczne prace lub dokładne czyszczenie powierzchni. Kwarc pochodzenia przemysłowego zawiera do 90% stałych związków mineralnych. Ten materiał ścierny jest drogi, ponieważ uzyskuje się go metodą filtracji, przesiewając z oddzieleniem tylko niektórych frakcji naturalnego piasku.

Kompletny stół twardości całkowicie sztuczny materiał. Piasek kwarcowy, uzyskiwany przez kruszenie kryształów, wyróżnia się wysoką twardością, zwiększoną zdolnością czyszczenia dzięki wyraźnemu kształtowi cząstek o wielu ostrych narożnikach.

To ważne! Użycie dowolnego piasku prowadzi do zniszczenia poszczególnych elementów mieszaniny ściernej. Ogólnie rzecz biorąc, powstaje bardzo drobny pył. Wnika do układu oddechowego i powoduje krzemicę, zakłóca pracę różnych urządzeń.

Dlatego obróbkę piasku należy przeprowadzać w kontrolowanych warunkach. Na przykład:

- z obowiązkowym wyposażeniem personelu w sprzęt ochrony dróg oddechowych, pracujący poza skomplikowanym sprzętem;

- przetwarzanie w zamkniętych komorach;

- z doborem powietrza ze strefy emisji strumienia ściernego wraz z jego późniejszą filtracją.

Zalety ścierniwa

Pomimo trudności w pracy z piaskiem, ten materiał jest jednym z najbardziej odpowiednich do piaskarki. Ma następujące zalety:

- niedrogi i bardzo przystępny cenowo;

- Ma niskie właściwości wytrzymałościowe, wykonuje dość dokładne przetwarzanie, co zmniejsza ryzyko nieodwracalnego uszkodzenia powierzchni;

- powoduje niewielkie uszkodzenia i przedłuża żywotność piaskarki;

- może być stosowany do obróbki powierzchni metali nieżelaznych i miękkich stopów.

Do pewnego stopnia można rozważyć zaletę piasku możliwość wtórnego użycia. Po piaskowaniu pozostałości ścierne mogą być sprzedawane lub stosowane niezależnie w budownictwie. Na przykład do przygotowania mieszanki cementowo-piaskowej. Niektóre gatunki surowców nadają się do przesiewania i mogą być używane po raz drugi w procesie piaskowania.

Wady piasku

W piasku są namacalne wady:

- powstawanie ogromnej ilości pyłu związanego z niebezpiecznym czynnikiem produkcji, który wymaga specjalnego wynagrodzenia od pracodawcy;

- zużycie ścierne do przetwarzania jednego metra kwadratowego powierzchni jest ogromne;

- podczas pracy, z powodu dużej ilości kurzu, widoczność jest zmniejszona, aw rezultacie zdolność operatora do precyzyjnego wykonywania dokładnego przetwarzania;

- dodatkowe koszty są wymagane do filtrowania, zbierania i usuwania ogromnych ilości.

Pomimo tych wad ten materiał ścierny jest powszechnie stosowany. Głównie ze względu na dostępność, niski koszt i dysze o długiej żywotności. Jednak do przetwarzania o złożonych wymaganiach dotyczących piaskowania potrzebny jest piasek przemysłowy i sztuczny lub inne materiały ścierne.

Inne materiały ścierne do urządzeń do piaskowania

Podczas piaskowania może wystąpić wiele różnych specyficzne wymagania. Na przykład:

- gruba zdejmowana warstwa;

- niska sztywność, lepkość nakładana na czyszczoną powierzchnię;

- wysoka wytrzymałość warstwy niepotrzebna na materiale;

- głęboka penetracja cząstek zanieczyszczeń do struktury przetwarzanego materiału.

Ta lista jest daleka od zakończenia. Daje jednak obraz odległych przypadków, które mogą powstać w pracy nad piaskowaniem nadrzędnym. Dla każdego z nich wykwalifikowany personel może wybrać jeden lub inny specjalny materiał ścierny.

Nickelslag

Materiał ten jest produktem recyklingu odpadów metalurgicznych w produkcji niklu i żużli. Materiał ścierny jest inny:

- wysoka twardość;

- złożony kształt cząstek;

- zawartość kwarcu poniżej 1%;

- zwiększona masa cząstek w porównaniu z jakimkolwiek piaskiem kwarcowym.

Nickelslag to rozsądny wybór, jeśli potrzebujesz dość łagodnego leczenia przy jednoczesnym zmniejszeniu niebezpiecznych czynników aktywności zawodowej. Podczas pracy z tym materiałem powstaje mały pył. Ponadto żużel niklowy można przesiewać i ponownie wykorzystywać. Wydaje się to jeszcze bardziej opłacalne, jeśli weźmiemy pod uwagę niewielki procent zniszczenia cząstek ścierniwa, aw konsekwencji niewielkie straty.

To ważne! Możliwe jest przesiewanie i ponowne nakładanie żużla niklowego do 3 razy.

Kupershlak

Ten materiał ścierny jest bardzo podobne właściwości do żużla niklowego. Jest to produkt przetwarzania metalurgii żużla powstającego przy produkcji miedzi. Różnice w stosunku do żużla niklowego w następujących przypadkach:

- masa cząstek Kuperlaka jest wysoka, efekt na powierzchni jest bardziej intensywny;

- odzysk (ponowne użycie) jest mniejszy, cząstki kupperslak są mniej trwałe i poważnie uszkodzone.

Granulki z tworzyw sztucznych

Wykonano ścierniwo z tworzywa sztucznego na bazie żywic. To melamina (tworzy dekoracyjną powierzchnię płyt meblowych z płyty wiórowej) i żywice aminoaldehydowe. Obie kompozycje mają niską wytrzymałość, więc są używane do bardzo dokładnego czyszczenia. W tym procesie główna powierzchnia obrabianego materiału nie jest uszkodzona.

Za pomocą plastikowych granulek oczyszczono drewno, plastik, cienkie wyroby metalowe. To głównie prace konserwatorskiegdzie niemożliwe jest stosowanie substancji aktywnych chemicznie, rozpuszczalników. Przemysłowe zastosowanie materiałów ściernych z tworzyw sztucznych - czyszczenie zabytków kultury, przedmiotów zabytkowych i kolekcjonerskich, rzadkich przedmiotów.

Granulki szklane

Obróbka koralików szklanych szeroko używane w przemyśle. Z jej pomocą:

- delikatne czyszczenie powierzchni;

- przetwarzanie odbywa się bez zmiany koloru materiału i jego właściwości fizycznych;

- pozwala uzyskać powierzchnię odpowiednią do operacji galwanizacji;

- uzyskiwane są kontrolowane wartości usuwania, co ma duże znaczenie w procesach o wysokiej precyzji w inżynierii mechanicznej, oprzyrządowaniu optycznym i innym, zegarmistrzostwo.

Strzał szklany, łączący właściwości wysokiej sztywności i gładkości cząstek, jest niezwykle mało zniszczony.. Ponadto właściwości ścierne ułatwiają usuwanie zanieczyszczeń po użyciu. Dzięki temu mogą być granulki szklane i granulki do piaskowania zastosuj ponownie do 35 razy.

Inne rodzaje granulek i frakcji

Aby nie rozwodzić się szczegółowo nad każdym materiałem ściernym, warto wspomnieć tylko o kluczowych właściwościach i cechach stosowania różnych rodzajów strzałów podczas piaskowania.

- Granulki ceramiczne i frakcje ogólnie są one stosowane w tych samych obszarach, co szkło. Pokaż najmniejsze wskaźniki zniszczenia, aby materiał ścierny mógł być ponownie użyty do 500 razy.

- Rozdrobnione strzały z żelaza i stali używany do intensywnej ekspozycji na powierzchnię. Służy do zwiększenia przyczepności lub lokalnego przetwarzania, na przykład profilowania, stosowania wycięć.

- Odlew ze staliwa i żeliwa Są one używane nie tylko do czyszczenia powierzchni, ale także do wzmacniania ich za pomocą uderzenia (utwardzanie robocze), są stosowane do obróbki przed galwanizacją.

- Frakcja ze stali nierdzewnej stosowany do czyszczenia stopów specjalnych, metali nieżelaznych. Ten materiał ścierny ma efekt uboczny: obrabiane powierzchnie, dzięki przeniesieniu najmniejszych cząstek, uzyskują ochronę antykorozyjną lub zwiększają własne parametry.

Każdy rodzaj ułamka zawiera zalecenia dotyczące użycia. W niektórych przypadkach osiągnięto niezwykle wysoką wydajność ekonomiczną piaskowania. W szczególności, pomimo namacalnej wartości, śrut ceramiczny jest bardzo ekonomiczny, ponieważ jest używany do 500 razy.

Materiały ścierne z kamienia naturalnego

Poszczególne kraje, w których źródła wydobycia kamienia naturalnego oferują wysoką stawkę sztywności i kruchości na rynku granat. To jest piasek ze zmiażdżonego granatu. Po piaskowaniu nie tworzy dużo kurzu. Ponadto charakteryzuje się złożonym kształtem cząstek z wieloma ostrymi krawędziami, co gwarantuje intensywny, ale raczej miękki wpływ na powierzchnię celu.

Zgodnie z właściwościami ściernymi Garnet omija zarówno piasek kwarcowy, żużel niklowy, jak i żużel kuppera. Dlatego jest używany dość szeroko.

Elektrokorundum

Elektrokorundum celowo umieszczony na końcu listy. Ten materiał ścierny ma nagraj twardość Pod względem właściwości jest na drugim miejscu w tabeli oceny, ustępując jedynie diamentowi. Zastosowanie elektrokorundu wykazuje wyjątkowo wysoką wydajność ekonomiczną.

Materiał ścierny może być zbierany i ponownie używany prawie bez strat. Jednocześnie intensywność oddziaływania na traktowaną powierzchnię nie zmniejsza się. Cząstki elektrokorundu mają złożony kształt z wieloma ostrymi krawędziami, których krawędzie mają zdolność samoostrzenia.

To ważne! Rynek oferuje zarówno pierwotny, wytopiony elektrokorund, jak i odzyskany. Ten ostatni jest wykonany z fragmentów ściernic i innych materiałów. Jest nieco gorszy od pierwotnego, może zawierać zanieczyszczenia, jednak charakteryzuje się niższą ceną i dlatego jest atrakcyjny do wykonywania wielu zadań piaskowania.

Dzięki swoim wyjątkowym właściwościom twardości ta ścierniwo może używane do wpływania praktycznie na wszystkie materiały. Mogą matować lub grawerować kamień, szkło, metal cięty, ceramikę procesową.

Czynniki wpływające na wybór ścierniwa

Wykwalifikowani mistrzowie piaskowania starannie analizują możliwości swojego sprzętu instrumentalnego, a także charakterystykę powierzchni docelowej pod kątem wyboru materiału ściernego. Umożliwia to uzyskanie nie tylko doskonałych wyników, ale także poprawę wydajności ekonomicznej, wydłużenie żywotności dyszy i innych elementów zużywalnych instalacji. Badane są następujące parametry.

- Warstwa zdejmowana powłoka lub rodzaj zanieczyszczenia. Poziom siły jest badany. Błąd w wyborze, na przykład, miękkiego ścierniwa dla lepkiej lub twardej powierzchni spowoduje albo stratę czasu i materiałów, albo zły wynik.

- Twardość materiału docelowego. Powierzchnia produktu nie powinna być poważnie uszkodzona. Dlatego wybrany materiał ścierny należy łączyć we właściwościach z oczyszczoną bazą.

- Docelowe wykończenie powierzchni. Jeśli nie są regulowane - możesz użyć dowolnego twardego ścierniwa. Jeśli powierzchnia powinna być gładka, bez zagłębień, zaleca się wybranie korpusu roboczego odpowiedniej klasy.

- Wydajność. Materiały ścierne o złożonym kształcie (elektrokorund, kruszony piasek kwarcowy, żużel niklowy) gwarantują intensywność uderzenia i szybkość usuwania powłok.

Ostatnia rzecz, która koniecznie bierze pod uwagę i, jeśli to możliwe, zapewnia ostrożnego właściciela - zbieranie i odzyskiwanie odpadów materiałów ściernych. Pozwala to nie tylko radykalnie poprawić ekonomiczną efektywność działań, ale także chronić personel i narzędzia przed zagrożeniami.

Materiały ścierne

Piaskowanie jest dziś stosowane bardzo szeroko. Przy różnych rodzajach czynności poszczególne rodzaje materiałów ściernych wykazują optymalne wyniki.

- Z czyszczenie budynków z dekoracyjnych kolorowych powłok rdza metalowych części jest wspaniałym piaskiem. Przed użyciem ścierniwa można go przesiać, aby uzyskać pożądaną frakcję i dobrą końcową wydajność.

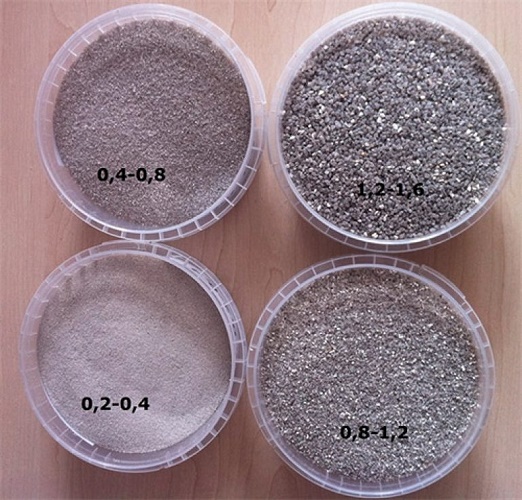

- Produkty z miedzi i aluminium doskonale oczyszczone, nawet w małym warsztacie, przy użyciu piasku kwarcowego z granulkami o wielkości do 0,3 mm.

- Lakiery i farby z wyrobów metalowych można usunąć za pomocą frakcji piasku do 0,6 mm.

- Rdza i kamień do szorowania z kęsów racjonalne jest stosowanie piasku kwarcowego z produkcji przemysłowej lub naturalnego materiału o dużej frakcji do 1,6 mm. Używając jeszcze bardziej imponujących cząstek (w tym innego ścierniwa), można usunąć bitum, zgorzelinę spawalniczą i inne grube powłoki o niskiej wytrzymałości.

- Karoseria samochodowa Zalecany do ulepszania stali, żeliwa, odlewów lub odlewów.

- Działa na powierzchniach ze stali nierdzewnej przeprowadzane za pomocą granulatu szklanego lub kaskady nierdzewnej.

Nowoczesne prace (dość popularne i modne) do nakładania wzorów i matowania powierzchni na szkło są wykonywane za pomocą specjalnych mieszanek ściernych na bazie piasku kwarcowego. Wielkość cząstek jest bardzo mała. Oddzielny proces - obróbka szkła hartowanego. Jego powierzchnia o wysokiej wytrzymałości jest traktowana tylko elektrokorundem.

Podsumowując

Powyższy opis procesu piaskowania jest raczej względny. W praktyce istnieją dziesiątki różnych operacji. Wraz z powietrzem stosowane są płyny. W pewnych warunkach piaskarkę można wykorzystać do cięcia różnych materiałów, do przycinania krawędzi w strefie cięcia, do innych zadań. Nawet tak krótki opis możliwości pokazuje, jak ważny jest wybór rodzaju ścierniwa i uważna analiza wszystkich parametrów nadchodzącej operacji przetwarzania.

/rating_off.png)