Jakie są rodzaje spawarek

Spawanie jako rodzaj związku metalu istnieje już od ponad wieku i stało się powszechne na całym świecie. Z biegiem lat metody i urządzenia do spawania, za pomocą których są one wykonywane, przeszły wiele zmian i ulepszeń. Wraz z rozwojem postępów, opracowano nowe metody spawania i odpowiednio opracowano nowe typy urządzeń spawalniczych.

Treść

Podstawowa klasyfikacja

Do połączenia metali opracowano wiele rodzajów urządzeń, które różnią się nie tylko konstrukcją, ale również spawaniem. Maszyny spawalnicze mogą być następujących typów.

- Transformatory. W przypadku tego typu urządzenia napięcie sieciowe AC jest zamieniane na AC, ale o właściwościach odpowiednich do spawania.

- Prostowniki. Jednostki są przekształtnikami prądu przemiennego w prąd stały, dzięki czemu łuk spawalniczy staje się bardziej stabilny, a szew spawalniczy - bardziej jakościowy.

- Falowniki. Falownik spawalniczy przekształca prąd przemienny w prąd stały, po czym prąd stały jest zamieniany na przemienną wysoką częstotliwość i jest prostowany na wyjściu, ponieważ łuk spawalniczy przy prądzie stałym, jak już wspomniano, jest bardziej stabilny.

- Półautomatyczne Istnieją zarówno transformator, jak i falownik. Na agregatach zamiast elektrod stosowany jest specjalny drut, a spawanie odbywa się w środowisku gazu ochronnego. Urządzenia mogą gotować zarówno w trybie ciągłego łuku, jak iw trybie impulsowym. Ta zdolność ma jednostkę falownika-impulsu.

- Generatory spawalnicze. Jest to połączenie spawarki (transformatora lub falownika) z generatorem. Te ostatnie mogą mieć silnik benzynowy lub wysokoprężny. Urządzenia te są używane w miejscach, w których nie ma zasilania.

Na spawarkach można zobaczyć następujący skrót odnoszący się do prądów, z którymi pracują:

- AC (angielski prąd przemienny) - litery te oznaczają prąd przemienny;

- DC (angielski prąd stały) - oznaczenie DC.

Metody spawania są oznaczone następującymi skrótami.

- MMA (ręczny łuk metalowy) przetłumaczone jako „ręczne spawanie łukowe” (RDS). Jest to tradycyjna i najczęściej stosowana metoda łączenia wyrobów metalowych. Jako dodatek do aparatu zastosowano elektrody jednoczęściowe z powłoką ochronną (powłoka).

- MAG (Metal Active Gas) - metoda spawania, w której następuje wdmuchiwanie łuku za pomocą aktywnego gazu (zwykle stosuje się dwutlenek węgla CO)2). Ta metoda jest stosowana na urządzeniach półautomatycznych, które używają drutu elektrody jako dodatku.

- MIG (Metal Inert Gas). W tej metodzie spawania stosuje się gazy obojętne, takie jak argon, hel itp. Metoda MIG jest również stosowana na spawarkach półautomatycznych do łączenia metali nieżelaznych i stali nierdzewnej. Do spawania stosuje się drut z różnych metali.

- TIG (Tungsten Inert Gas). W tłumaczeniu z angielskiego słowo „wolfram” oznacza „wolfram”. Spawanie jest elektrodą nie ulegającą zużyciu w gazie obojętnym. Występowanie łuku występuje między metalem a elektrodą wolframu. Dodatek, który jest używany jako metalowy pręt, jest podawany bezpośrednio do miejsca spawania, aktywnie wdmuchiwany przez gaz ochronny.

- PAW (Plasma Arc Welding)) - to spawanie plazmowe. Wykonywany jest przy użyciu kierunkowego przepływu zjonizowanej plazmy.

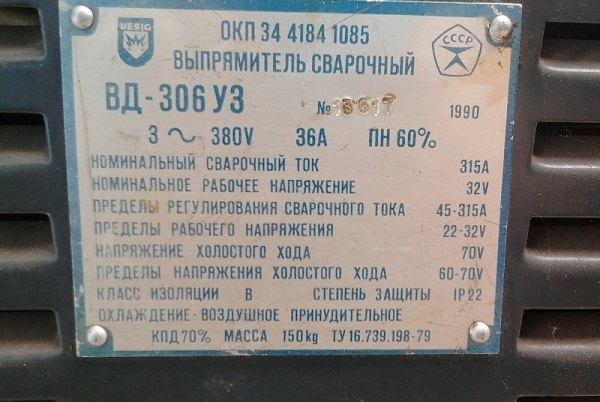

Na tabliczkach znamionowych urządzeń można również zobaczyć etykietę „PN”, która oznacza „czas trwania obciążenia”. Ten parametr jest mierzony w procentach, gdzie czas działania urządzenia równy 10 minutom przyjmuje się jako 100%.

Na zdjęciu poniżej urządzenie jest równe 60%. Oznacza to, że co 6 minut pracy urządzenia musi dać 4 minuty na odpoczynek.

Ale, jak pokazuje praktyka, jest to dokładnie domyślny tryb pracy, który uzyskuje każdy spawacz z powodu przestojów technologicznych (wymiana elektrody lub spawanych części, ruch w miejscu pracy itp.).

Transformatory

Zespół transformatora spawalniczego jest tradycyjnym i najbardziej rozpowszechnionym typem urządzeń do spawania kontaktowego. Podstawą jego konstrukcji jest zmniejszenie transformator. Zajmuje się przekształcaniem napięcia dostarczanego z sieci na prąd odpowiedni do spawania.

Aby zmienić prąd w tych jednostkach, najczęściej stosuje się metodę nawijania względem siebie.

Charakterystyczne cechy

Charakterystyczną cechą spawacza transformatorowego jest to, że prąd przemienny jest przykładany do elektrody. Oznacza to, że konwersja jest włączona tylko napięcie. W rezultacie zwiększa się rozpryski metalu, co wpływa na jakość szwu. Wydajność transformatorów wynosi około 80%, ponieważ większość energii marnuje się na ogrzewanie „żelazka” urządzenia.

Jednostki są podzielone na gospodarstwa domowe, wytwarzając prąd do 200 A, półprofesjonalny i profesjonalny, odpowiednio do 300 A i ponad 300 A. Do użytku domowego stosuje się jednofazowy prąd elektryczny o napięciu 220 V. Jednak profesjonalny sprzęt najczęściej wykorzystuje prąd trójfazowy o napięciu 380 V.

Transformatory zwykle pracują z elektrodami od 2 do 5 mm. Dokładniejsze informacje na ten temat można znaleźć w paszporcie do urządzenia.

Zakres zastosowania

Zgrzewarki transformatorowe są bezpretensjonalnymi urządzeniami i są stosowane w prawie wszystkich obszarach działalności człowieka, gdzie wymagane są spawane związki metali żelaznych. Urządzenia są używane do następujących celów:

- połączenie konstrukcji metalowych na placu budowy;

- układanie i naprawa rurociągów;

- spawanie rur instalacyjnych;

- połączenie materiałów arkuszowych, zarówno w połączeniu, jak i z zakładką.

Plusy i minusy

Zalety urządzeń typu transformatorowego obejmują:

- niski koszt jednostki, w tym jej konserwacja;

- wysoka niezawodność;

- łatwość naprawy;

- niezawodność i łatwość obsługi;

- Wydajność do 80%;

- prostota projektu.

Wady transformatorów:

- znaczne rozmiary i duża waga - od kilkudziesięciu do stu kilogramów i więcej, co komplikuje jego transport;

- niestabilny łuk;

- rozpylanie metali;

- przeciętna jakość szwów;

- trudności z zapaleniem łuku;

- wrażliwość na spadki napięcia w sieci;

- Aby uzyskać wysokiej jakości spawanie, pracownik musi posiadać określone kwalifikacje i doświadczenie.

Prostowniki spawalnicze

Urządzenia te są ulepszeniem spawaczy transformatorowych i są w stanie zapewnić pracę ciągły i stabilny łukco pozytywnie wpływa na jakość szwu. Ze względu na prostotę projektu, nawet niedoświadczeni operatorzy mogą pracować z tym urządzeniem.

Charakterystyczne cechy

W konstrukcji jednostki, oprócz transformatora obniżającego napięcie, znajduje się mostek diodowy, a także elementy do regulacji charakterystyk prądowo-napięciowych (I - V), elementów zabezpieczających i startowych. Dzięki transformatorowi i jednostce prostowniczej nie tylko zmniejsza się napięcie wejściowego prądu, ale jest również przekształcane w stałe. Z powodu dostarczania prądu stałego do elektrody, rozpryski metalu zmniejszają się, łuk zachowuje się bardziej stabilnie niż na urządzeniach transformatorowych, a szew, odpowiednio, jest dobrej jakości.

Zakres zastosowania

Zgrzewarka prądu stałego jest zaprojektowana do następujących celów.

- Połączenie za pomocą spawania metali odpornych na korozję, stali stopowych i węglowych Metoda MMA-DC. Elektrody z celulozą lub powłoką podstawową mogą być stosowane z urządzeniem.

- Do spawania argonem wszystkie metale, z wyjątkiem aluminium i stopów na ich podstawie, metoda TIG-DC, czyli elektroda nie ulegająca zużyciu. Ta metoda jest dostępna, jeśli prostownik jest uzupełniony o BUSP-TIG (sterownik procesu spawania).

- Do współdzielenia z podajnikiem drutu elektrody, a także z zasilaczem. Ta kombinacja zamienia zwykły aparat w półautomatyczny zdolny do spawania. Metody MAG-DC i MIG-DC.

Prostowniki spawalnicze są szeroko stosowane w inżynierii i przemyśle stoczniowym, w budownictwie, podczas układania rurociągów, a także w sferze domowej. Urządzenia mogą być stacjonarne i mobilne, wyposażone w podwozie.

Plusy i minusy

Główne zalety prostowników spawalniczych:

- poprawa wydajności;

- straty mocy są zminimalizowane;

- dobra jakość szwu;

- prostota projektu;

- stabilny łuk;

- niski poziom hałasu;

- poprawa bieżącej wydajności;

- niezawodność zajarzenia łuku;

- mała ilość rozprysków podczas spawania;

- zdolność do gotowania stali nierdzewnej i metali nieżelaznych.

Wady urządzenia:

- duża waga;

- „Spadek napięcia” w sieci energetycznej;

- wrażliwość na spadki napięcia;

- wysoka cena w porównaniu z aparatem transformatorowym.

Falowniki

Tego typu urządzenia spawalnicze są urządzeniami, które zapewniają niezawodne i wysokiej jakości połączenie metali. Falowniki - wystarczy popularne jednostki, zarówno wśród profesjonalistów, jak i rzemieślników ze względu na ich niską masę, kompaktowe rozmiary, wysoką jakość spawania i rozsądną cenę.

Charakterystyczne cechy

Charakterystyczną cechą falowników jest to, że prąd, zaczynając od wejścia do urządzenia i kończąc na wyjściu z niego, ulega kilku przekształceniom:

- prąd przemienny pochodzący z sieci lub generatora, przechodzi do prostownika pierwotnego, gdzie jest konwertowany na stałą;

- ponadto prąd stały, przechodzący przez jednostkę inwertera składającą się z grupy tranzystorów, staje się ponownie zmienny, ale już ze zwiększoną częstotliwością oscylacji (dziesiątki kiloherców);

- prąd o wysokiej częstotliwości spada na transformator obniżający napięcie, gdzie równocześnie ze spadkiem napięcia, natężenie prądu wzrasta kilka razy;

- prąd dociera do prostownika wtórnego, który jest już zainstalowany na wyjściu jednostki, gdzie jest ponownie przetwarzany na stały, a następnie przesyłany do elektrody.

Dzięki zastosowaniu przetwornicy inwerterowej możliwe staje się zmniejszenie rozmiaru transformatora obniżającego napięcie i, odpowiednio, wymiarów urządzenia. Ponadto falownik ma dość wysoką sprawność - nie mniej niż 90% i charakteryzuje się wysoką jakością spoin.

Urządzenia są wyposażone w zabezpieczenie termiczne, zabezpieczenie przed skokami napięcia sieciowego, funkcję gorącego rozruchu i zabezpieczenie przed przywieraniem elektrody.

Zakres zastosowania

Falowniki spawalnicze są stosowane do spawania łukiem elektrycznym (MMA) z elektrodami w sztyfcie, a także do spawania TIG, MIG i MAG. jako część stacji półautomatycznych. Taka możliwość powstaje, jeśli podłączymy do niego mechanizm do ciągnienia drutu (z jednostką sterującą), który można kupić w Chinach. Ale najczęściej falowniki są używane jako przenośne urządzenia MMA na budowie, podczas prac naprawczych i instalacyjnych, drutów spawalniczych, a także w sferze domowej do łączenia metali.

Często używane są falowniki. w generatorach spawalniczych. Ta połączona jednostka może pracować w warunkach polowych i na placach budowy oddalonych od sieci energetycznej. Generator do spawania benzynowego jest tańszy niż silnik wysokoprężny i może być używany do celów domowych, w tym jako autonomiczna elektrownia.

Plusy i minusy

Falowniki są uniwersalne w swoich jednostkach użytkowych, stosowane zarówno do spawania doczołowego, jak i do nakładania części, i mają następujące pozytywne cechy:

- zwiększona wydajność (do 95%);

- niewielkie rozmiary i niska waga (4-10 kg), co pozwala na łatwe transportowanie urządzenia;

- wysokiej jakości spawanie dzięki dużej liczbie ustawień;

- stabilność łuku elektrycznego;

- może być używany jako spawacz dla przewodów miedzianych;

- Nowicjusze mogą pracować z tym sprzętem;

- wszystkie typy elektrod mogą być używane z urządzeniem;

- PN w falownikach osiąga 80%.

Wady falowników są jednak dość zauważalne.

- Wysoka cena urządzenia.

- Drogie naprawy. Naprawa uszkodzonej jednostki IGBT będzie kosztować połowę kosztów nowego falownika.

- Wrażliwość na zapylenie pomieszczenia. Pył, osiadający na grzejnikach tranzystorów, znacznie zmniejsza przenikanie ciepła, w wyniku czego przegrzewają się.

- W niskich temperaturach na płytach elektronicznych powstaje kondensat, który może się wypalić.

Spawanie półautomatyczne

Półautomatyczne maszyny są jednostkami używanymi głównie przez profesjonalistów do spawania dowolnych metali, w tym metali różnych. Według statystyk prawie 70% wszystkich prac spawalniczych w Rosji odbywa się za pomocą półautomatów.

Charakterystyczne cechy

Ten typ sprzętu spawalniczego składa się z:

- jednostka spawalnicza typu transformator lub falownik;

- urządzenia zasilające drut elektrodowy;

- palniki do węży;

- cylinder z gazem ochronnym.

Proces spawania odbywa się za pomocą specjalny drutsłużący jako elektroda. Miejsce jeziorka spawalniczego jest wstrzykiwane gazem ochronnym (zwykle gazowym dwutlenkiem węgla), aby zapobiec przedostawaniu się tlenu z powietrza atmosferycznego. Prędkość podawania drutu i natężenie przepływu gazu w urządzeniu półautomatycznym można regulować, aby uzyskać optymalną jakość szwu.

Na urządzeniach półautomatycznych możliwa jest praca zarówno z gazem, jak i bez gazu, przy użyciu drutu z pokryciem proszkowym. Powłoka ochronna w wysokiej temperaturze, parująca, tworzy osłonę gazu ochronnego dla jeziorka spawalniczego.

Zakres zastosowania

Spawanie półautomatyczne, będące nowoczesnym sprzętem, idealnie nadaje się do zastosowania w dużych i średnich zakładach produkcyjnych, w ośrodkach opieki samochodowej i warsztatach domowych. Za pomocą półautomatycznego urządzenia można gotować praktycznie dowolne metale o dowolnej grubości, uzyskując wysokiej jakości spawanie, po którym przetwarzanie szwów do usuwania żużla praktycznie nie jest wymagane.

Główną cechą charakterystyczną urządzeń półautomatycznych jest spawanie cienkich blach (od 0,5 mm). Większość tych właściwości urządzenia jest przydatna, gdy naprawa karoseriigdzie czasami trzeba zrobić zgrabny szew bez wypalania metalu, ponieważ inne urządzenia nie są w stanie tego zrobić.

Plusy i minusy

Zalety półautomatyczne są następujące:

- wysoka jakość szwu;

- minimalne rozpryski metalu w procesie urządzenia;

- wysoka wydajność;

- dzięki pracy jednostki z drutem można to zrobić długie szwy bez zatrzymywania w celu wymiany narzędzi;

- złożone cienkie blachy;

- złożone metale nieżelazne i stal nierdzewna;

- szwy nie są pokryte żużlem, więc nie marnuje się czasu na ich przetwarzanie.

Wady półautomatyczne:

- wymagane jest wyposażenie gazowe, a ponieważ butla gazowa ma dużą masę, utrudnia przemieszczanie całego sprzętu;

- podczas pracy na świeżym powietrzu chronić palnik przed wiatremktóry wydmuchuje gaz ochronny;

- wysoka cena sprzętu.

Spawanie łukiem argonowym

Nazwa tej metody, jak łatwo się domyślić, pochodzi od gazu, który jest używany jako środek ochronny. Spawanie łukiem argonowym może tworzyć struktury poprzez łączenie metali, których nie można połączyć innymi metodami.

Charakterystyczne cechy

Argon jest cięższy od tlenu, więc łatwo przenika do jeziorka spawalniczego i chroni go przed utlenianiem przez tlen. Spawanie tą metodą odbywa się przy użyciu konwencjonalnych, topiących elektrod i wolframktóre nie topią się podczas pracy (metoda TIG).

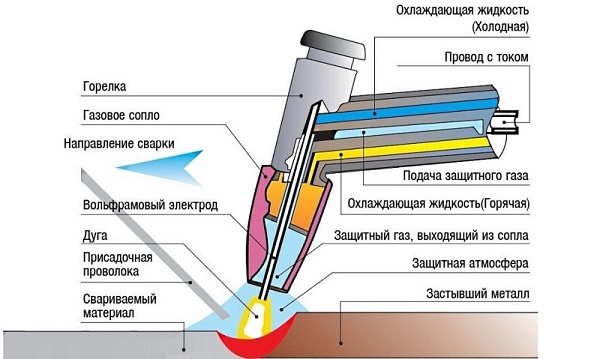

Spawanie jest następujące.

- Argon jest podawany do palnika i wychodzi przez dyszę.

- Łuk elektryczny zapala się między metalem, który ma być podłączony, a elektrodą. Ponieważ łuk ma wysoką temperaturę, krawędzie łączonych części zaczynają się topić.

- W miejscu pracy łuku dodatek jest podawany, co może być drutem. Oprzyrządowanie może być automatyczne lub ręczne.

- Drut topniejący wypełnia lukę między połączonymi elementami, tworząc szew.

- Podczas pracy urządzenia palnik jest chłodzony wodą przez system podłączonych do niego rur.

Należy zauważyć, że zapłon łuku w argonie jest prawie niemożliwy ze względu na dużą szybkość jonizacji tego gazu. Aby to zrobić, wymagane jest wyższe napięcie. Dlatego do zapłonu łuku użyj urządzenia zwanego oscylatorem, które dostarcza napięcie wysokiego napięcia i wysokiej częstotliwości do elektrody. Zapewnia to jonizację gazu w szczelinie między elektrodą a spawanym metalem, w którym występuje łuk elektryczny.

Zakres zastosowania

Metoda spawania argonem jest powszechnie stosowana do łączenia wszystkich rodzajów metali. Ale w większości przypadków służy do spawania aluminium i stali nierdzewnej. na stacjach paliw. Jeśli wymagane jest spawanie grzejnika lub rury w klimatyzatorze, nie ma lepszego sposobu niż spawanie łukiem argonowym, aby znaleźć pęknięcie w obudowie przekładni.

Ponadto aparat argonowy jest używany do spawania duraluminium, żeliwa, tytanu, miedzi, siluminu i innych metali, w tym metali nieżelaznych i stopów na ich bazie. Użyto innej maszyny do spawania argonem do łączenia części o skomplikowanym kształcieNa przykład przy tworzeniu produktów kutych do wnętrz: ogrodzenie kominków, mebli, żyrandoli, bram itp.

Plusy i minusy

Zalety jednostki argonowej obejmują:

- niezawodne i szczelne połączenie;

- ze względu na niskie ciepło połączonych części deformacja termiczna produktu nie występuje;

- różne metale można łączyć;

- Materiały spawalnicze są wykonywane z dużą prędkością.

Wady spawania łukowego argonem:

- złożony sprzęt;

- Praca ze sprzętem wymaga wykwalifikowanych, doświadczonych specjalistów.

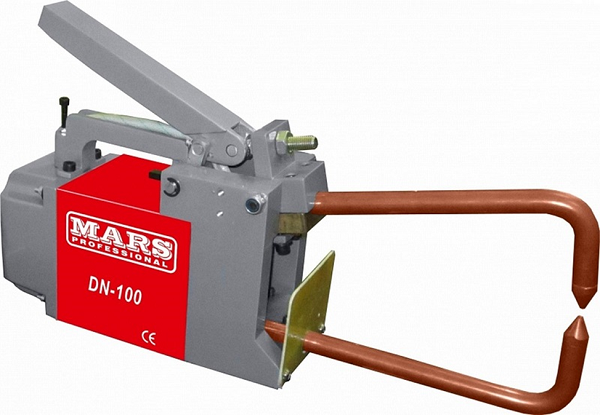

Maszyny do zgrzewania punktowego

Zgrzewarka punktowa jest rodzaj urządzeń kontaktowych i dość popularny jako metoda łączenia metali. W tej metodzie metale są połączone jednym lub kilkoma punktami znajdującymi się w pewnej odległości. Ze struktury, a także od wielkości punktu zależy siła połączenia. Na charakterystykę punktu wpływają: właściwości elektrod, siła i czas kompresji, parametry prądu, właściwości metalu łączonych części.

Charakterystyczne cechy

Najczęściej używane są urządzenia do zgrzewania punktowego, posiadanie kondensatorów w ich składzie. Te ostatnie gromadzą energię, aw momencie łączenia elektrod oddają ją. Tworzy to impuls spawalniczy o dużym natężeniu prądu, tak że łączone części są spawane w punkcie styku elektrod.

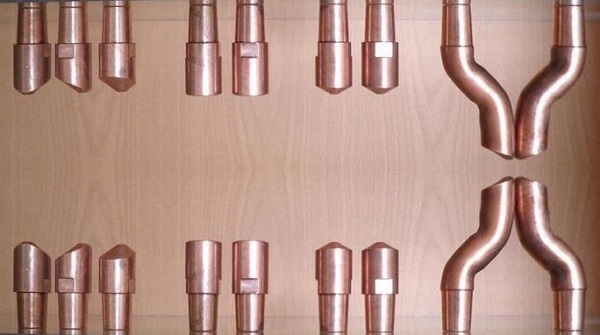

Elektrody dla tego urządzenia mogą mieć różne kształty, jak pokazano na poniższym zdjęciu.

Ze względu na bardzo krótki impuls (setne lub tysięczne sekundy), zakres ekspozycji na wysokie temperatury jest zminimalizowany, co umożliwia łączenie metali o grubości 0,1 mm.

Zakres zastosowania

Do zgrzewania punktowego można wyróżnić następujące zastosowania.

- Produkcja struktur tłoczonych z jednoczesnym połączeniem punktowym części, na przykład w przemyśle motoryzacyjnym i budownictwie lotniczym, w tworzeniu technik komicznych, a także w innym sprzęcie, którego projekt obejmuje części wyspecjalizowanych form.

- Produkcja instrumentów. W tej dziedzinie punktowe metody łączenia części są stosowane w produkcji miniaturowych zespołów i obudów narzędzi z materiałów cienkościennych.

- Warsztaty samochodowezaangażowany w naprawę ciała.

Plusy i minusy

Zalety toczonego spawania metalu obejmują:

- wysoka wydajność (w procesie produkcji jest w pełni zautomatyzowana);

- elektrody spawalnicze można instalować na manipulatorach robotów, na liniach automatycznych;

- nie są wymagane żadne materiały wypełniające;

- wysoka jakość połączeń spawanych;

- zdolność do łączenia bardzo cienkich części;

- wysokie kwalifikacje operatora nie są wymagane.

Wady metody:

- nie można połączyć różnych metali;

- wyciek szwu;

- złożoność konstrukcji mechanizmu ściskającego, a także głowicy spawalniczej;

- wysoka cena sprzętu stacjonarnego.

Spawanie gazowe

Jest to elektrodowa metoda łączenia wyrobów metalowych, która jest łatwa w użyciu, nie wymaga źródła energii elektrycznej i drogiego sprzętu.

Charakterystyczne cechy

W spawaniu gazowym połączenie metali następuje przez stopienie krawędzi części i drutu wypełniającego, które są ogrzewane przez skierowany strumień palącego się gazu wychodzącego z palnika. Wydajne i stabilne spalanie gazu w palniku zapewnia mieszanka acetylenu i tlenu. Oprócz stosowania acetylenu, wodór jest często wykorzystywany do zwiększenia wydajności.

Zgrzewarka wodoru (elektroliza) jest bezpieczniejsza w działaniu i charakteryzuje się tworzeniem wysokiej jakości szwów. Zamiast butli z gazem używana jest specjalna jednostka zwana elektrolizerem, w której woda rozkłada się na tlen i wodór. Proces ten wynika z wpływu prądu elektrycznego na wodę. W przyszłości wodór przedostanie się przez wąż do palnika, a proces spawania odbywa się w zwykły sposób, tak jak w przypadku gazu butelkowanego.

Zakres zastosowania

Sprzęt do spawania gazowego służy do następujących celów:

- metale złożone, takie jak aluminium, silumin, ołów, miedź, stal nierdzewna, metale żelazne i inne rodzaje metali;

- spawanie pęknięć i instalowanie łat na produktach metalowych;

- hermetyczne łączenie rur o małych i średnich średnicach, także cienkościennych;

- powlekanie powłoką mosiężną na częściach metalowych;

- produkcja różnych pojemników i naczyń.

Uwaga! Oprócz kombinacji metali palniki gazowe są używane do cięcia metali o różnej grubości.

Plusy i minusy

Zalety spawania gazowego:

- drogi sprzęt nie jest wymagany;

- dostępność materiałów eksploatacyjnych;

- źródło energii nie jest wymagane;

- możliwa jest regulacja siły płomienia i stopnia ogrzewania części.

Wady metody:

- długie nagrzewanie metalu w porównaniu ze spawaniem łukowym;

- szeroki obszar ekspozycji na ciepło;

- koszt acetylenu i tlenu przewyższa koszt energii elektrycznej, jeśli te same prace spawalnicze są przeprowadzane dla porównania, przy użyciu obu metod;

- niska prędkość pracy przy łączeniu grubych części, ponieważ istnieje znaczne rozpraszanie ciepła przez obrabiany przedmiot;

- metoda jest trudna do zautomatyzowania;

- zużyte gazy (acetylen i tlen) są wysoce wybuchowe;

- raczej masywny sprzęt, który wymaga transportu do przeniesienia.

Spawanie indukcyjne

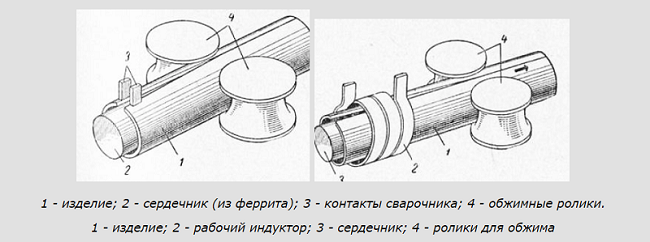

Metoda indukcji łączenia wyrobów metalowych jest nadal zwana wysoką częstotliwością. Zgodnie z zasadą działania, sprzęt indukcyjny znacznie różni się od tradycyjnego i jest dość istotny, szczególnie w produkcji. Proces spawania jest następujący. Po pierwsze, część jest ogrzewana prądem indukcyjnym wysokiej częstotliwości. Po podgrzaniu przedmiotu jest on ściskany za pomocą wałków, w wyniku czego krawędzie są spawane.

W przemyśle zaangażowane są głównie urządzenia do spawania indukcyjnego zwolnienie rur spawanych szwem.

Zalety metody indukcji łączenia metali:

- szybkie nagrzewanie przedmiotu obrabianego i takie samo szybkie spawanie;

- mieszanka ma wysoką jakość i trwałość;

- szew jest gładki, bez zadrapań.

Wady:

- trudne do utrzymania szczeliny między obrabianym przedmiotem a induktorem;

- wysokie zużycie energii;

- po spawaniu trudno jest wyczyścić wewnętrzny szew.

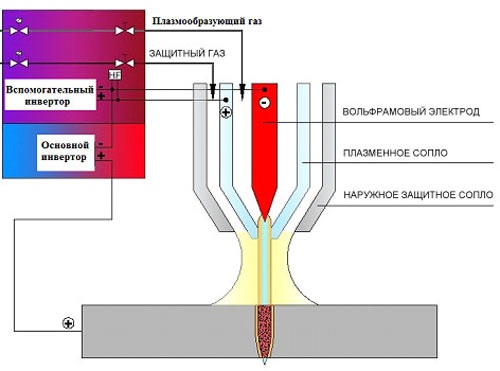

Spawanie plazmowe

Urządzenia do lutowania plazmowego, cięcia i spawania metali są dość powszechne, ze względu na ich zdolność do wykonywania powyższych zadań w krótkim czasie iz wysoką wydajnością.

Charakterystyczne cechy

Spawanie plazmowe jest podobne do argonu, ale cały proces odbywa się za pomocą przepływ plazmy. Podstawą plazmy jest zjonizowany gaz, który jest wysyłany we właściwym kierunku.

W celu przekształcenia konwencjonalnego łuku w łuk plazmowy, to znaczy w celu zwiększenia jego temperatury i mocy, gaz tworzący plazmę jest wdmuchiwany na siłę, po czym łuk jest sprężany. Aby skompresować łuk, na urządzeniach użyj urządzenia nazywany palnikiem plazmowym. Jego głównym zadaniem jest zmniejszenie przekroju łuku, co zwiększa jego moc i energię. Ściany palnika plazmowego podczas pracy urządzenia są chłodzone wodą, ponieważ temperatura powstającej w nim plazmy osiąga 30 000 ° C, podczas gdy zwykły łuk ma temperaturę tylko 5000 ° C.

Również podczas ściskania łukowego gaz formujący plazmę jest wtryskiwany na jego obszar, gdzie po podgrzaniu jonizuje i rozszerza się 50-100 razy. Ponadto gaz ten opuszcza dyszę z dużą prędkością, w wyniku czego połączenie energii cieplnej i kinetycznej tworzy silny przepływ plazmy.

Zakres zastosowania

Spawanie plazmowe jest szeroko stosowane w inżynierii, motoryzacji, lotnictwie i rakietach, gdzie jest to wymagane wysoka dokładność i jakość części połączeniowych z różnych metali. Ponadto tego typu urządzenia są wykorzystywane do budowy gazociągów, sieci grzewczych, wysokociśnieniowych rurociągów naftowych, elektrowni i innych obiektów.

Spawanie mikroplazmowe jest stosowane w produkcji, gdzie istnieje potrzeba łączenia cienkiej blachy, na przykład, w tworzeniu instrumentów.

Kruszywa plazmowe mogą łączyć metale o grubości 0,025 mm. Szew w tym samym czasie ma minimalną szerokość, a mała strefa wpływu termicznego eliminuje odkształcenie produktu.

Ponadto plazma z powodzeniem tnie wszelkie metale. Dlatego te urządzenia są szeroko stosowane do cięcia plazmowego z dużą prędkością.

Plusy i minusy

Zalety spawarki plazmowej obejmują:

- mały rozmiar łuku, który umożliwia precyzyjną pracę;

- wysoka temperatura plazmy przyspiesza przepływ pracy;

- może pracować wszelkie metale i materiały niemetalowe (cięcie betonu, szkła, płytek ceramicznych itp.), którego nie może wykonać żadna jednostka spawalnicza;

- Tylko okulary mogą być używane do ochrony oczu;

- stabilność łuku;

- Możesz gotować bardzo grube części;

- łatwość użycia;

- kompaktowy i lekki.

Wady jednostek:

- obecność promieniowania ultrafioletowego;

- jonizacja powietrza jony naładowane dodatnio, które nie powodują na przykład laserowej metody spawania;

- szkodliwe opary metali przedostają się do otaczającego powietrza.

Oprócz tego mają urządzenia do spawania plazmowego wysoki koszt (od 100 000 rubli), a nie wszystkie przedsiębiorstwa średniego szczebla mogą sobie pozwolić na zakup tego sprzętu. Ale przecinarka plazmowa ma bardziej rozsądną cenę (od 20 000 rubli) i jest dostępna dla prywatnych, małych warsztatów.

/rating_off.png)