Jak pracować automat spawalniczy

Zapotrzebowanie na spawarki półautomatyczne na rynku sprzętu spawalniczego z roku na rok rośnie. Wynika to z ich oczywistych zalet: przystępnego kosztu, szerokiej gamy trybów pracy, łatwości konfiguracji i obsługi. Jednak początkujący mistrz nie zawsze jest w stanie dowiedzieć się, jak prawidłowo korzystać z półautomatycznego. Pierwszą rzeczą, którą musisz wiedzieć, jest urządzenie i zasada działania urządzenia, a także podstawowe zalecenia dotyczące wyboru drutu do spawania.

Treść

Urządzenie i zasada działania urządzenia półautomatycznego

Głównym zadaniem półautomatycznej spawarki jest spawanie łukowe za pomocą elektrody topiącej, która jest wdmuchiwana gazem ochronnym. Urządzenie służy do łączenia stali niskostopowych i niskowęglowych, zarówno długich, jak i przerywanych.

To urządzenie jest przeznaczone do pracy w zamkniętych, dobrze wentylowanych pomieszczeniach w temperaturach powietrza od -10 ° C do + 40 ° C.

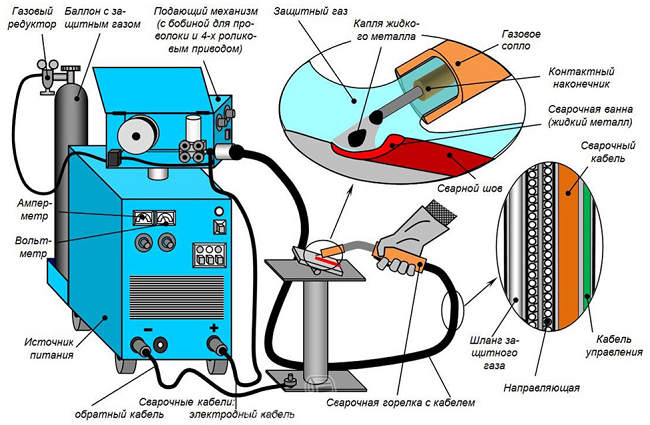

Półautomatyczne urządzenie składa się z następujące elementy:

- jednostka główna wytwarzająca prąd spawania o wymaganej wielkości;

- podajnik drutu;

- uchwyt spawalniczy z podłączonym kablem, przez który przechodzi przewód zasilający, wąż gazowy, przewód sterujący i prowadnik elektrody drutowej.

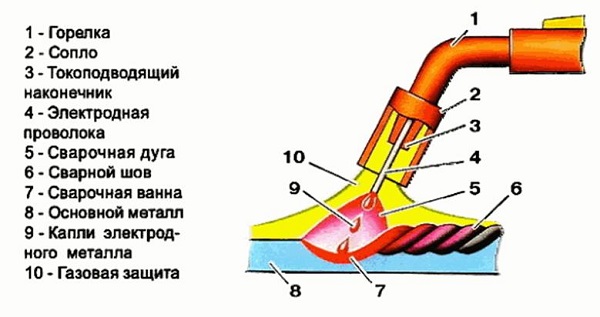

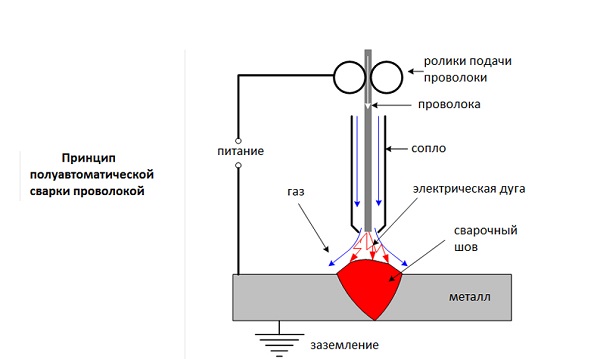

Zasada działania urządzenia jest następujący. Po naciśnięciu przycisku start znajdującego się na uchwycie palnika rozpoczyna się zasilanie drutu elektrody (4), prądu i gazu ochronnego przez dyszę (2). Prąd do drutu przepływa przez końcówkę przewodzącą (4). Kiedy wchodzi w kontakt z metalem podstawowym, powstaje łuk elektryczny, który zaczyna topić elektrodę. Krople metalu elektrody, spadające na metal podstawowy (8), tworzą szew (6). Jednocześnie kąpiel spawalnicza (7) jest podmuchiwana gazem ochronnym (10), który zapobiega przedostawaniu się tlenu i azotu z powietrza atmosferycznego. Dzięki ochronie gazowej spoina jest trwała i wysokiej jakości.

Działanie urządzenia półautomatycznego jest możliwe bez gazu ochronnego. W tym przypadku stosuje się drut elektrodowy ze specjalną powłoką proszkową. W wysokich temperaturach powłoka ta odparowuje, a powstałe gazy pełnią funkcję ochronną jeziorka spawalniczego.

Wybór drutu elektrody

Drut elektrodowy to przystawka, bez której spawarka nie działa. Służy do tego specjalny mechanizm i pełni funkcję elektrody.

Dla półautomatów istnieją dwie grupy materiałów do spawania:

- drut pełny;

- drut elektrodowy rdzeniowy.

Istnieje ponad 76 typów pierwszego wariantu, ale najczęściej używana jest tylko niewielka ich część. Pozostałe typy sprzętu są wysoce wyspecjalizowane i wykorzystywane w produkcji. Najważniejszą rzeczą do rozważenia przy wyborze drutu jest rodzaj metalu, z którego konstrukcja będzie spawana. Najczęściej konieczne jest gotowanie stali niskowęglowych i niskostopowych przy użyciu drutu nie-miedzianego i powlekanego miedzią.

Drut do miedziowania jest najbardziej popularny wśród spawaczy dzięki powłoce antykorozyjnej. Ale nie wszyscy wiedzą, że podczas wytapiania miedzi w powietrzu dochodzi do szkodliwego parowania. Drut bez miedzi jest bardziej nieszkodliwy i ma powłokę antykorozyjną.

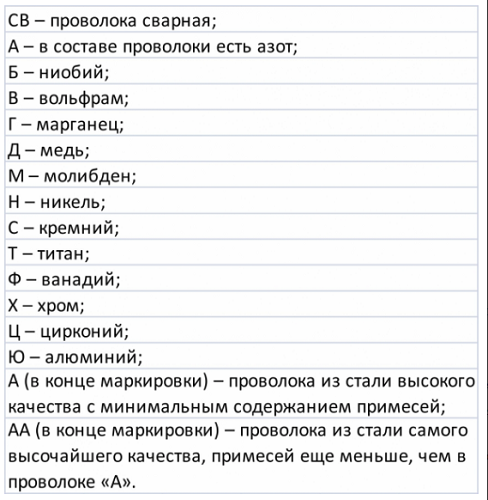

Używany również w półautomatycznych drut rdzeniowyktóry nie wymaga obecności gazu ochronnego podczas gotowania. Drut elektrody ma specjalne oznaczenie, na przykład: SV-08G2S. Jest to rozszyfrowane w następujący sposób:

- SV - drut spawany;

- 08 – oznacza, że udział masowy węgla w składzie oprzyrządowania wynosi 0,08%;

- G - ten list oznacza mangan, który jest w składzie drutu;

- 2 - liczba wskazuje, że zawartość manganu wynosi 2%;

- Z - ta litera wskazuje na obecność krzemu w sprzęcie, jeśli po literze nie ma numeru, to zawiera nie więcej niż 1%.

Poniżej znajduje się tabela, w której dekodowane są oznaczenia literowe wszystkich dodatków tworzących drut spawalniczy.

Na przykład za pomocą tabeli można rozszyfrować oznaczenie CB-06H21N7BT, co oznacza: drut spawalniczy ma 0,06% węgla, 21% chromu i niklu - 7%; Drut jest stopiony z dwoma metalami, niobem i tytanem.

Do spawania stale niskostopowe (jest to 90% całkowitego metalu) stosuje się drut 08G2S o średnicy 0,6 mm. Może być stosowany zarówno w życiu codziennym, jak i do naprawy ciała. Ponadto może być stosowany w urządzeniach o prądzie do 500A. Do spawania stali nierdzewnych należy użyć drutu Sv01H19N9. Aluminium i miedź gotowane są w środowisku argonu, co odpowiada składowi drutu. Aluminium parzy się za pomocą CB-97, CB-A85 i CB-AMts. Do spawania miedzianych urządzeń SV-97, CB-A85 i CB-AMts.

Średnica drutu elektrody jest dobierana zgodnie z grubością spawanego metalu.

Półautomatyczne zasady spawania

Przede wszystkim, gdy zaczynasz pracować z urządzeniem półautomatycznym, części przeznaczone do połączenia muszą być dobrze oczyszczony z farby i rdzy. Oczyść również miejsce, do którego zostanie przymocowany klips do masy.

Jak trzymać palnik

Możesz trzymać palnik jedną ręką, ale jakość szwu będzie lepsza, jeśli użyjesz obu. Jedna ręka służy jako podpora, a druga trzyma palnik.

Dzięki tej metodzie łatwiej jest kontrolować kąt i odległość palnika od przedmiotu obrabianego, a także wykonywać niezbędne ruchy, aby utworzyć wysokiej jakości spoinę. Aby mieć wolne ręce, potrzebujesz użyj maski spawalniczejktóry jest przymocowany do głowy.

Idealny kąt podczas pracy jako półautomatyczny nie istnieje. Zazwyczaj, aby połączyć półfabrykaty leżące w tej samej płaszczyźnie, stosuje się pochylenie palnika (z pozycji pionowej) w zakresie 15-20 stopni. Łącząc części ustawione pod kątem, stosuje się nachylenie palnika o 45 °. Każdy spawacz z nabytym doświadczeniem dobiera dla siebie najwygodniejszy kąt nachylenia narzędzia, biorąc pod uwagę różne sytuacje.

Palnik ruchu

W celu utworzenia wysokiej jakości szwu istnieje wiele sposobów ruchu palnika.

- Do metali o grubości 1-2 mm zastosowany ruch falisto-zygzakowy. Zatem łuk wychwytuje obie blachy i nie ma czasu na jego spalenie. W rezultacie szew jest szczelny i trwały.

- Do spawania metale o dowolnej grubości nałożyć prosty szew, wykluczając jakikolwiek ruch na bok. Ale w tym przypadku operator musi mieć pewne doświadczenie, aby podczas ruchu palnika łuk działał równomiernie na obie współpracujące części.

- Jeśli nadchodzi praca metal o grubości mniejszej niż 1 mm, konieczne jest zmniejszenie natężenia prądu i prędkości podawania drutu, a także użycie drutu o mniejszej średnicy. Spawanie powinno odbywać się w krótkich impulsach, z przerwą między nimi trwającą około 1 sekundy. Potrzebna jest przerwa, aby schłodzić metal i spuścić kolejne segmenty do monolitycznego szwu.

- Jeśli krycie długie, cienkie szczegóły, następnie spawanie odbywa się z krótkimi segmentami lub punktami znajdującymi się w pewnej odległości. Ponadto, aby uniknąć deformacji części, można gotować naprzemiennie, krótkie segmenty, z różnymi końcami dopasowanego segmentu.

Prędkość spawania

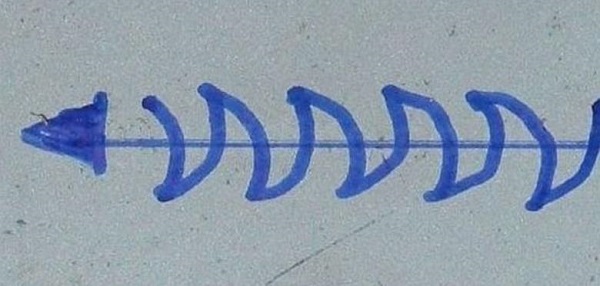

Jest to prędkość ruchu łuku elektrycznego wzdłuż interfejsu części i jest kontrolowana przez operatora urządzenia półautomatycznego. Prędkość ruchu narzędzia powinna odpowiadać napięciu łuku, prędkości podawania drutu, grubości metalu i wymaganemu kształtowi szwu. Przy dużych prędkościach ruchu palnika powstaje wiele aerozoli, gaz ochronny pozostaje w szybko twardniejącym szwie i powoduje tworzenie się w nim porów. Przy niskiej prędkości ruchu palnika w materiale powstaje nadmierny łuk elektryczny, który może go przepalić. Dodatkowo, gdy łączone są masywne części gruby szew. Poniższy rysunek pokazuje, jak wyglądają szwy przy różnych prędkościach palnika.

Natężenie przepływu gazu

Dopływ gazu powinien być wystarczający, aby zapewnić wydmuchiwanie dostarczonego drutu. Przy słabym przepływie gazu szew nie będzie chroniony przed utlenianiem. Ale nawet przy wysokich prędkościach przepływu ochrona będzie niewystarczająca turbulencja. Wszystkie te odchylenia od normy powodują, że szew jest porowaty i delikatny. Dlatego bardzo ważne jest uzyskanie płynnego dopływu gazu, aby przepływ nie powodował turbulencji iw pełni chronił miejsce spawania.

Długość drutu

Drut, zanim dotknie metalu, musi wyjść z końcówki o 6-13 mm. Od tej wartości zależy opór i temperatura tego fragmentu elektrody. Im większy zasięg drutu od końcówki, tym mniejszy będzie rozmiar łuku. W rezultacie szew będzie gruby i wąski, o niskiej penetracji metalu. Jeśli długość oprzyrządowania zostanie zmniejszona, penetracja łuku w metal zwiększy się, a szew stanie się cieńszy i szerszy.

Biegunowość

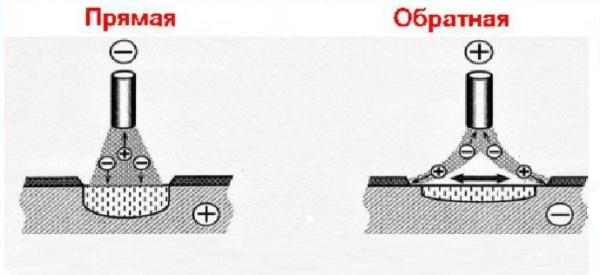

Pod pojęciem biegunowości rozumie się sprzęt spawalniczy kierunek prądu w jego obwodzie. Przy bezpośredniej polaryzacji ładunek ujemny jest przykładany do drutu i ładunek dodatni jest przykładany do spawanej części. Przy odwrotnej polaryzacji jest odwrotnie: drut jest plusem, a obrabiany przedmiot jest minusem.

To ważne! Podczas pracy bez gazu ochronnego drut rdzeniowy wykorzystuje metodę bezpośredniej biegunowości, a gaz - odwrotną polaryzację.

Dźwięk podczas spawania

Słuchanie dźwięków spawania jest ważne, zwłaszcza dla początkujących podczas nauki. Prawidłowy dźwięk przy spawaniu za pomocą półautomatycznego urządzenia przypomina dźwięk pieczenia mięsa na patelni. Gdy słychać „syczący-brzęczenie”, oznacza to, że istnieje równowaga między bieżącymi ustawieniami, szybkościami podawania drutu i gazu. Na zmianę dźwięku podczas pracy urządzenia może mieć wpływ

- słaby kontakt między zaciskiem obciążającym a częścią;

- obecność zamrożonego sprayu na końcówce palnika, uniemożliwiając normalny przepływ gazu;

- słabo oczyszczony z rdzy lub obszaru spawania.

Środki bezpieczeństwa w pracy

Podczas pracy ze sprzętem spawalniczym należy przestrzegać następujących środków bezpieczeństwa.

- Spawacz musi chronić wszystkie części ciała przed rozpryskami gorącego metalu. Do tego używane ubrania roboczeszczelnie zakrywa odsłonięte obszary ciała, a także rękawice ochronne. Odzież powinna być wykonana z gęstego materiału, który może wytrzymać wnikanie gorących plam. W żadnym wypadku ubrania nie powinny być wykonane z włókien syntetycznych, które po wystawieniu na działanie wysokich temperatur zaczynają się topić. Materiał taki przepala się natychmiast, co może spowodować oparzenia spawacza.

- Ponieważ podczas spawania powstaje twarde promieniowanie ultrafioletowe, należy chronić oczy przed użyciem maska z przyciemnianym szkłem. Nie tak dawno temu na rynku pojawiły się maski ze szkła „kameleon”, które ciemnieją, gdy pojawia się jasne światło. Również inne części ciała powinny być chronione przed promieniowaniem ultrafioletowym.

- Buty powinny być zamknięte, aby zapobiec wpadaniu na nie gorących plam.

- Pomieszczenie, w którym wykonywane są prace spawalnicze, musi mieć wentylacja wymuszona lub naturalna (obecność okien, które można otworzyć). Wdychanie oparów i dymu powstających podczas procesu spawania wpływa niekorzystnie na zdrowie ludzkie.

/rating_off.png)