Akcesoria do pił tarczowych, ukośnych i szablastych

Tarcza tnąca jest integralnym elementem każdej piły elektrycznej. Jest instalowany zarówno na ręcznych narzędziach tnących, jak i na stacjonarnym sprzęcie. Istnieje wiele rodzajów tarcz, które różnią się kształtem zębów tnących, kątem ich ostrzenia, średnicą i materiałem, z którego są wykonane. Od właściwego doboru sprzętu do określonego rodzaju materiału zależy wydajność urządzenia, jakość cięcia i bezpieczeństwo operatora.

Treść

Jak wybrać tarcze do pił okrągłych i ukośnych

Powinieneś wiedzieć, że zmiana typu dysku na piły umożliwia obsługę następujących materiałów:

- miękkie i twarde drewno;

- materiały na bazie drewna (MDF, MDF, płyta wiórowa laminowana, płyty OSB, sklejka, laminat podłogowy itp.);

- kamień naturalny i sztuczny;

- metale nieżelazne;

- produkty z tworzyw sztucznych;

- wyroby metalowe (faliste, rury, profile metalowe, okucia itp.).

Każde narzędzie tnące ma pewne cechy, które należy rozważyć przed użyciem.

Średnica zewnętrzna

Średnica zainstalowanego narzędzia tnącego nie może być większa niż wewnętrzna średnica obudowy ochronnej. W różnych modelach jednostek pokrywy mogą mieć zarówno małe jak i duże rozmiary. Dysk o dużej średnicy nie będzie pasował pod obudowę o mniejszej średnicy wewnętrznej. Jednocześnie można zainstalować mały dysk w dużej obudowie, ale jednocześnie znacznie zmniejszone bezpieczeństwo użytkowania urządzenia.

Głębokość cięcia zależy od zewnętrznej średnicy urządzenia. Należy jednak wziąć pod uwagę następujący wzór: im bardziej oprzyrządowanie jest zanurzone w obrabianym przedmiocie, tym większe obciążenie silnika elektrycznego maszyny.

Średnice tarcz do ręcznej piły tarczowej mogą mieścić się w zakresie 130-250 mm.

Średnica otworu

Bardzo ważne jest, aby średnica wału urządzenia i gniazdo dysku pasowały do siebie. Niektóre typy urządzeń do cięcia mają dodatkowe otwory do sztywnego mocowania na szpilkach. Sprzęt z reguły ma siedzenia o następujących rozmiarach: 16, 20, 22, 30 i 32 mm.

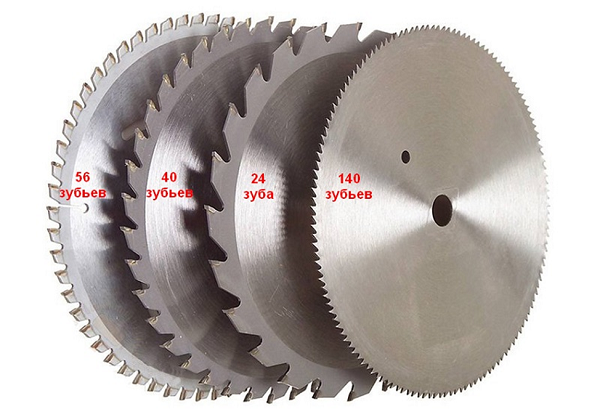

Liczba zębów

Ten parametr wpływa na czyste przenoszenie materiałów i wydajność. Im mniej zębów ma oprzyrządowanie, tym szybciej wycina się element dzięki lepszemu usuwaniu wiórów. Jednak zmniejszenie liczby siekaczy prowadzi do obniżenia jakości cięcia. Zwiększenie liczby zębów, odpowiednio, poprawia jakość cięcia. Ale warto wiedzieć, że im więcej zębów ma narzędzie, tym większe obciążenie odczuwa silnik elektryczny urządzenia. Tradycyjnie urządzenia do pił tarczowych podzielone są na 3 grupy:

- od 80 i więcej siekaczy - duża liczba;

- od 40 do 80 siekaczy - średnia liczba;

- od 10 do 40 zębów - mała ilość.

Dla każdego konkretnego zadania sprzęt jest wybierany z wymaganą liczbą elementów tnących:

- maksymalna liczba zębów wymagana do cięcia drewna w poprzek włókien;

- do cięcia wzdłuż włókien drzewnych lepiej jest użyć narzędzia z małą liczbą siekaczy (do 60).

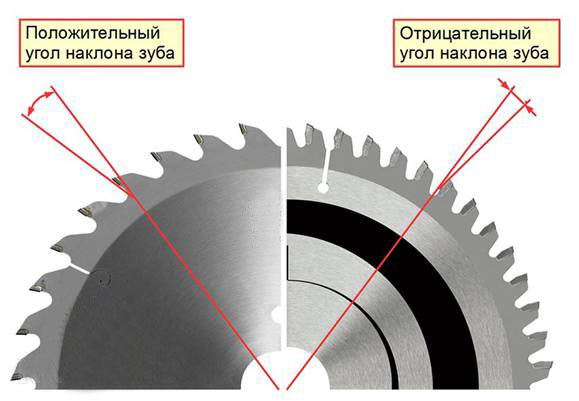

Nachylenie zębów

Sprzęt do ręcznych lub stacjonarnych cyrkulatorów ma różny kąt nachylenia zębów. Jest zarówno ujemna, jak i dodatnia w stosunku do promienia dysku.

Kąty nachylenia siekaczy mogą mieć następujące wartości;

- kąty od 5 do 15 ° są uważane za standardowe;

- kąty od 15 do 20 ° nazywane są agresywnymi (dodatnimi);

- kąty od 0 ° do -5 ° są nazywane normalnymi (ujemne).

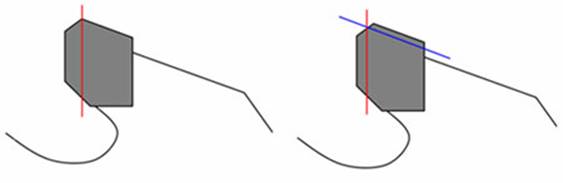

Do piły ukośnej Zwyczajowo używa się dysków o zerowym lub ujemnym nachyleniu siekaczy. Wynika to z faktu, że część robocza oprzyrządowania wchodzi do obrabianego przedmiotu wzdłuż innej ścieżki niż piła tarczowa zamontowana na narzędziu ręcznym lub na obrabiarce. Dysk z zerowe lub ujemne nachylenie siekaczy, jak gdyby naciskało na przedmiot obrabiany od góry i drapało materiał. W tym przypadku obrabiany przedmiot pozostaje nieruchomy, opierając się na ograniczniku, który nie pozwala dyskowi go wypchnąć.

Jeśli zainstalujesz podobny krążek na kole, trudno będzie wykonać cięcie wzdłużne. Piła zacznie odpychać przedmiot, elementy tnące zostaną zatkane trocinami i nastąpi przeciążenie silnika jednostki.

Szczególnie niebezpieczne jest instalowanie narzędzia o ujemnym nachyleniu siekaczy na ręcznych piłach tarczowych, ponieważ ze względu na wsteczny wpływ trudno będzie trzymać narzędzie w rękach.

Do okrągłych pił elektrycznych mądrzej jest użyć zatrzasku z dodatnim kątem nachylenia zębów. Frezy w tym przypadku, pod pewnym kątem do powierzchni przedmiotu obrabianego, zderzą się z nim jak płaszczyzna, ciągnąc przedmiot pod nimi.

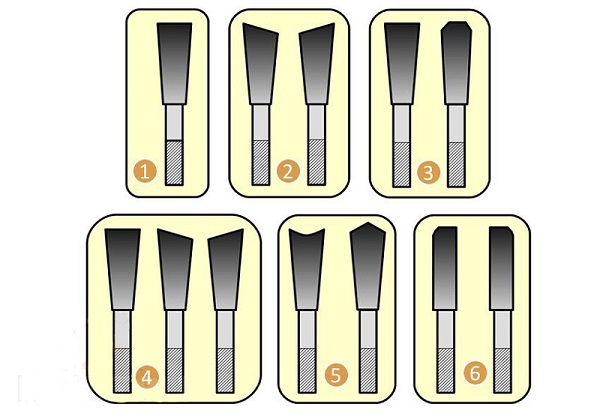

Konfiguracja frezu

Cel dysku można znaleźć na podstawie konfiguracji siekaczy.

- Proste, zaostrzone zęby pozwalają szybko ciąć drewno, ale jednocześnie są brudne.

- Zęby, które mają naprzemienne ukosowanie w różnych kierunkach, umożliwiają cięcie drewna w różnych kierunkach, ale nie wytrzymują obciążeń udarowych.

- Pozwala na to połączenie zębów trapezowych i płaskich unikać odpryskiwania na górnych warstwach materiału, na przykład przy cięciu płyty wiórowej i tworzywa sztucznego.

- Kombinacja zębów z trzema rodzajami ostrzenia zwiększa szybkość cięcia i zapewnia dobrą jakość czyste krawędzie przy piłowaniu zarówno miękkich, jak i twardych materiałów.

- Zmiana trójkątnych zębów i zębów wklęsłą krawędzią tnącą umożliwia cięcie laminatu bez użycia wstępnego nacięcia.

- Zęby o sfazowanych krawędziach i szerokich plecach mogą wytrzymać uderzanie w cement i paznokcie na linii cięcia.

Cięcie metalowy dysk w przypadku piły tarczowej ma nieco inną konfigurację zębów.

Ze względu na geometrię siekaczy i materiał, z którego są wykonane (lutowanie ceramiczne), zwiększa się wydajność narzędzia, redukuje wibracje, a proces cięcia metalu zachodzi bez iskier.

Grubość tarczy

Zależy od grubości sprzętu szerokość rzazu. Standardowa grubość piły wynosi 3,2 mm. Ważne jest, aby wziąć to pod uwagę przy wytwarzaniu mebli, na przykład przy sporządzaniu arkusza do cięcia blachy. Ponadto jego grubość zależy od grubości dysku. siła. Cienkie zatrzaski szybko przegrzewają się podczas ciężkiej pracy. Sprzęt o dużej grubości różni się trwałością, ale przetwarza dużą ilość materiału w wióry.

Typ dysku

Dyski piły się monolityczne i twarde. W produkcji solidne dyski Stosuje się solidną metalową płytę, której materiałem jest stal wysokowęglowa lub szybkotnąca. Dyski te nadają się do cięcia polimerów i drewna. Zalety dysków monolitycznych obejmują:

- niski koszt;

- łatwość ostrzenia noży (możesz ostrzyć się bez użycia zaawansowanego sprzętu);

- możliwość wielokrotnego ostrzenia, zwiększając tym samym żywotność narzędzia.

Płótna materiałowe dla tarcze węglikowe służy jako stal narzędziowa. Ale same zęby narzędzi są wzmocnione przez lutowanie z materiału węglikowego. To rozwiązanie daje narzędziu tnącemu wiele korzyści:

- czyste cięcie;

- nie potrzebujesz odstępów między zębami;

- cięcie twardych materiałów jest możliwe;

- po zmieleniu siekacze mają dłuższą żywotność niż zęby ze stali szybkotnącej;

- wysoka prędkość cięcia;

- niezawodność w pracy;

- szeroka gama, która pozwala elastycznie wybrać sprzęt do różnych rodzajów pracy.

Ale tarcze węglikowe mają wady. Można zauważyć wysoki koszt i fakt, że ostrzenie odbywa się tylko na specjalnych maszynach.

Konstrukcja dysku

Wybierając sprzęt do pił tarczowych, należy wziąć pod uwagę jakość produktu, o której można się dowiedzieć, starannie badając dysk. Dobre brzeszczoty do drewna są wycinane laserowo z blachy stalowej, a następnie starannie wyważane i polerowane. Oznaki operacji wykonywanych na dysku można zobaczyć, jeśli spojrzysz na jego powierzchnię w świetle. Widoczne promieniowe ślady pozostaną po szlifierce, które rozchodzą się po tkaninie, zaczynając od otworu montażowego. Piły budżetowe nie mają takich znaków, co wskazuje na brak wyważenia.

Również zasługuje na uwagę i jakość szlifowania. Korpus dysku nie powinien być szorstki, ale powinien mieć gładką powierzchnię. Żywice w drewnie przyklejają się do słabo szlifowanego sprzętu i utrudniają proces cięcia.

Aby zrekompensować ekspansję metalu po podgrzaniu, jak również zmniejszyć hałas i ugasić wibracje dysku, na jego płaszczyźnie powstają promieniowe szczeliny.

Na droższym sprzęcie za pomocą cienkiego lasera szczeliny spiralnei na powierzchnię dysku nakładana jest warstwa ochronna.

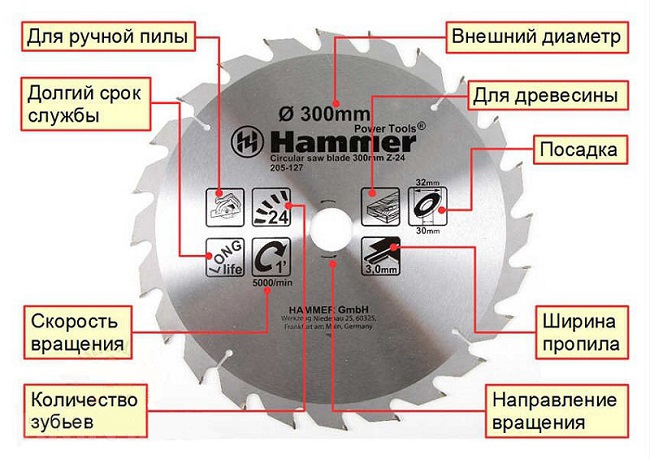

Tarcza jakościowa piły tarczowej nie jest oznaczona farbą, wszystkie napisy na jej powierzchni są stosowane grawer laserowy. Z etykiety możesz dowiedzieć się wielu informacji. Który jest pokazany na poniższym rysunku.

Jak wyostrzyć płytę

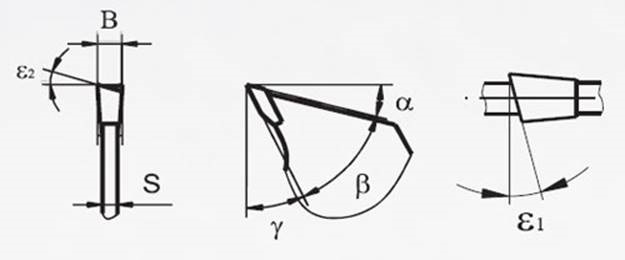

Aby naostrzyć pilarkę tarczową, brane są pod uwagę cztery podstawowe kąty:

- α jest kątem tylnym;

- γ to kąt natarcia;

- β jest kątem zwężania, ustawionym pod kątem tylnym i przednim (β = 90 ° -γ-α);

- Ɛ1 i Ɛ2 są kątami skosu zarówno przedniej, jak i tylnej płaszczyzny.

Kąt ostrzenia narzędzia dobierany jest w zależności od rodzaju obrabianego materiału i kierunku cięcia, co jest bardzo ważne przy cięciu drewna. Aby ciąć wzdłuż włókien drzewnych, oprzyrządowanie musi mieć zęby o wystarczająco dużym kącie natarcia (od 15 ° do 25 °). Do cięcia wzdłuż włókien wymagany jest kąt natarcia (γ) od 5 ° do 10 °. W piłach uniwersalnych, umożliwiających cięcie zarówno wzdłuż słojów drewna, jak i poprzecznych, kąt natarcia frezu ma średnią wartość równą 15 °.

Ujemna wartość kąta przedniego jest używana w przypadku narzędzi do cięcia tworzyw sztucznych, metali nieżelaznych i licowania z drewnianymi półfabrykatami.

Ponadto na kąt ostrzenia ma wpływ twardość materiału. Zwężenie zęba (β) należy zmniejszyć przed cięciem twardych materiałów.

Zasady ostrzenia

Najczęściej lutowanie węglikowe zużywa się wzdłuż górnej krawędzi. Z biegiem czasu jest szlifowany i zaokrąglany o około 0,1-0,3 mm. Również przednia krawędź siekacza zużywa się. Nie należy zezwalać na silne stępienie elementów tnących, ponieważ w celu wyrównania krawędzi konieczne będzie szlifowanie większej ilości materiału z narzędzia. Fakt, że oprzyrządowanie jest czas na ostrzenie może być określony przez rodzaj krawędzi siekaczy i jakość cięcia: są rozdarte krawędzie z dużą liczbą wiórów.

Przy odpowiednim utrzymaniu środków szlifowania możliwe staje się ostrzenie noży około 25-30 razy. Zapewni to wymaganą ostrość krawędzi tnącej. Aby osiągnąć takie wyniki i znacznie wydłużyć żywotność sprzętu, zaleca się ostrzenie zęba wzdłuż tylnej i przedniej płaszczyzny. Oczywiście można szlifować i jedną płaszczyznę zęba piły, ale liczba prób jednocześnie zmniejsza się o 2 razy. Poniższy rysunek pokazuje, w jaki sposób szlifowanie zęba wzdłuż jednej i obu płaszczyzn wpływa na stopień wyostrzenia.

Podczas ostrzenia narzędzi tnących zaleca się wykonanie ostatniego przejścia ścierniwem wzdłuż tylnej płaszczyzny zęba.Średnio stopień zmielenia metalu zęba powinien mieścić się w zakresie 0,05-0,15 mm.

Przed rozpoczęciem procedury ostrzenia konieczne jest usunięcie wszelkich zabrudzeń z tarczy tnącej i ustalenie wartości kątów ostrzenia, które są zwykle wskazane na oprzyrządowaniu.

Ostrzenie tarczy w domu

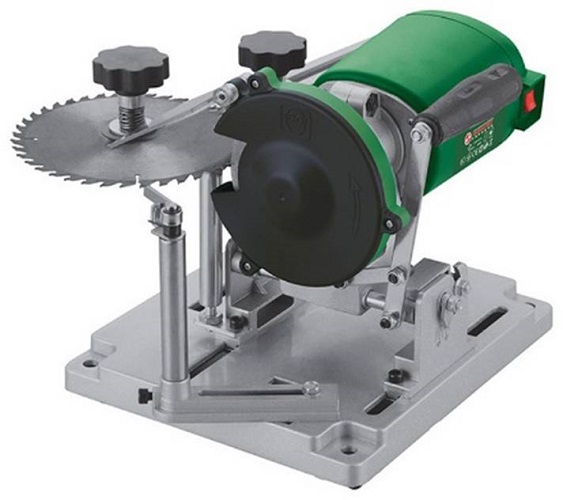

Napędy do pił są zwykle ostrzone na specjalnej maszynie. Kupno podobnej maszyny do domu nie ma sensu, jeśli nie zamierzasz otwierać narzędzi szlifierskich do pił tarczowych.

Ale jak ostrzyć piłę tarczową bez profesjonalnego sprzętu? Aby ostrzyć brzeszczot własnymi rękami, będziesz potrzebował:

- szlifierka stacjonarna (możliwe jest dostosowanie bułgarskiego do tych celów);

- tarcza ścierna (lepiej, jeśli jest to naczynie diamentowe do ostrzenia);

- prosta oprawa, którą można wykonać ze skrawków płyty wiórowej.

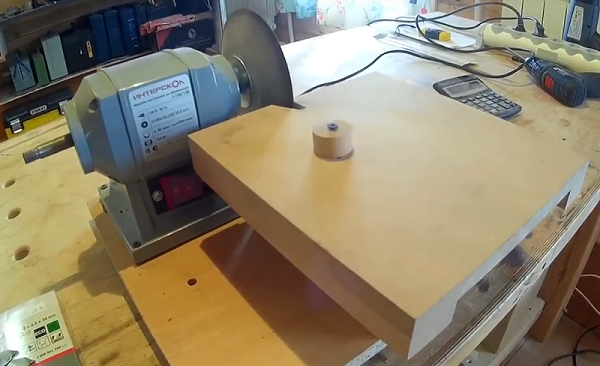

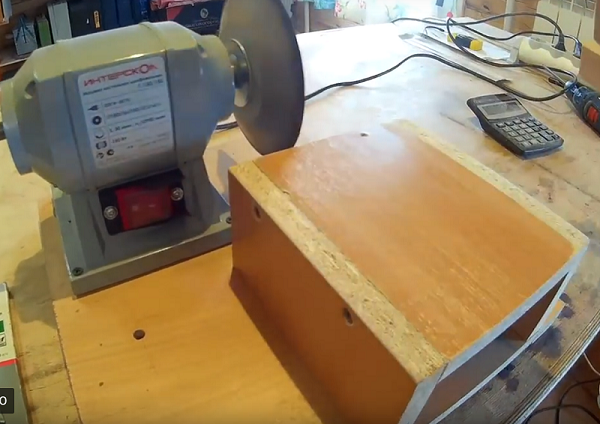

Ostatnim urządzeniem jest stół składający się z ruchomego górnego wózka i stałej podstawy. Poniższe zdjęcie pokazuje podstawę bez karetki.

Aby karetka mogła się prawidłowo przemieszczać, w płaszczyźnie poziomej, wzdłuż jej krawędzi, można przymocować listwy lub zamontować je na meblowych szynach teleskopowych. Ponadto w pewnym miejscu wózka (eksperymentalnie) zainstalowano podkładkę o średnicy odpowiadającej otworowi montażowemu oprzyrządowania.

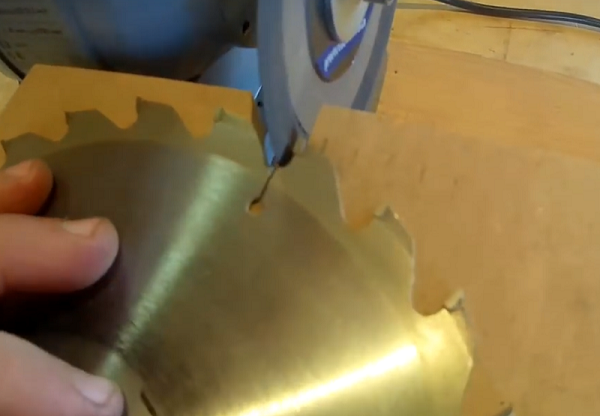

Brzeszczot jest umieszczany na tej podkładce i razem z wózkiem przesuwa się do okręgu diamentowego.

Aby uzyskać równomierne ostrzenie, możliwe jest wkręcenie dwóch zębów (po lewej i prawej stronie tarczy szlifierskiej) za pomocą wkrętu samogwintującego, który służy zarówno do zatrzymania, jak i do zatrzymania.

Po edycji pierwszego frezu (zaleca się zaznaczenie go markerem), wózek odsuwa się od tarczy diamentowej, tarcza jest przesuwana o jeden ząb wzdłuż ograniczników, a ostrzenie piły tarczowej trwa.

Jeśli chcesz zgrzytać zęby pod kątem, możesz umieścić cienki pasek odpowiedniej grubości pod stołem z jednej strony i ostrzyć go przez jeden ząb. Ponadto deska jest zamknięta pod drugą stroną stołu, a operacja jest powtarzana na nieobsługiwanych frezach.

Rodzaje brzeszczotów do pił szablastych

Narzędziem do cięcia piły szablowej jest ostrze, które jest płytą wykonaną ze specjalnych stopów o wysokiej wytrzymałości, które mają zęby tnące po jednej stronie. Z pomocą różnych rodzajów tkanin możesz wykonywać cięcia bez odprysków i zadziorów z maksymalną dokładnością.

Kształt zębów

Kształt i rozmiar zębów ostrza zależy od czystości cięcia i prędkości cięcia. Również do przetwarzania niektórych rodzajów materiałów opracowano specjalną formę frezów. Brzeszczoty do pił szablastych mogą mieć następujące kształty zębów.

- M-kształtne zęby. Płótno ma frezowane frezy, które umożliwiają cięcie materiału zarówno w kierunku do przodu, jak i do tyłu. Olinowanie służy do cięcia metali żelaznych i nieżelaznych, stali nierdzewnej i drewna, zwłaszcza jeśli zawiera cząstki metalu, a także różne rodzaje tworzyw sztucznych.

- Ostre, frezowane, zmienne zęby. Ostrze ma rozłączone noże i służy do bezpośredniego cięcia wszystkich rodzajów drewna, w tym drewna z cząstkami metalu.

- Faliste frezy. Sprzęt jest używany do cięcia metalu do 2,5 mm i wszelkich gatunków drewna z wtrąceniami metalicznymi.

- Kształt litery M, nachylony, ze zmiennym skokiem. Jest to wszechstronny i wydajny sprzęt z rozwiedzionymi zębami. Przeznaczony jest do cięcia wszystkich rodzajów drewna impregnowanego metalem i do cięcia metalu do 2,5 mm.

- Małe, frezowane, rozwiedzione noże. Płótno służy do bezpośredniego cięcia wyrobów metalowych o grubości nie większej niż 1,5 mm.

Ponadto obrazy różnią się materiałem, z którego są wykonane, o czym świadczą oznaczenia zastosowane na każdym rodzaju oprzyrządowania.

Znakowanie płócien

Brzeszczoty do pił szablastych są wykonane z następujących materiałów.

- HCS. To oznaczenie wskazuje, że podstawą narzędzia jest stal wysokowęglowa.Piły są przeznaczone do cięcia drewna i produktów na nim opartych, a także tworzyw sztucznych i gumy.

- HSS - to narzędzie ze stali szybkotnącej. Dzięki niemu możesz pracować na metalach nieżelaznych, a także ciętych arkuszach i profilach metalowych.

- Bim - Jest to stop bimetaliczny, który jest połączeniem mocnej i elastycznej stali HSS i HCS. Ostrza te mają długą żywotność i są używane do cięcia betonu komórkowego, a także do cięcia płyt za pomocą gwoździ.

- HM / CT - to oprzyrządowanie węglikowe. Piły są używane do cięcia materiałów porowatych i ściernych: struktur wykonanych z betonu, włókna szklanego i włókna szklanego, betonu komórkowego i płytek.

- CV - To jest stop chromowo-wanadowy. Wykonany z niego sprzęt charakteryzuje się wysoką odpornością na zużycie i jest stosowany do tworzyw sztucznych i drewna każdego gatunku.

Kryteria wyboru

Wybierając płótno dla jednostki typu szabla, musisz najpierw zwrócić uwagę trzonek narzędzia. Mocowania tkanin mogą być zarówno uniwersalne, odpowiednie dla większości modeli jednostek, jak i przeznaczone tylko dla jednej marki pił szablastych.

Również bardzo ważne rozmiar zęba. Duże zęby dają dużą prędkość cięcia, ale nie zapewniają dobrej jakości cięcia. Dlatego, aby uzyskać zgrabny krój, użyj zatrzasku z małym zębem.

Mogą to być noże typu Sabre zmielony lub zmielony. Snap, z polerowanymi frezami, używany do cięcia miękkich materiałów. Aby poradzić sobie z metalem lub drewnem twardym, używaj pił z frezami frezowanymi.

Tkaniny z rozwiedzionymi zębami odznaczają się wysoką wydajnością, podczas gdy oprzyrządowanie z falistymi siekaczami przetwarza część bardziej jakościowo.

/rating_off.png)